ワイヤレス給電向け薄型パターンコイル新製品「MP-A28」

* ワイヤレス給電技術の国際標準規格を策定する業界団体

目次

- 背景

- 「MP-A28」パターンコイルの特長と利点

- 薄型

- 軽量

- 電気的パラメータの不変性

- 複雑なコイルパターン設計

- 部品数の削減

- 堅牢な車載向け設計

- リード端子による容易な接続

- NFCアンテナ搭載

- EMIスクリーン(オプション) - 製品情報

- お問い合わせ

- 関連リンク

背景

TDKは、銅めっき加工技術を活用したパワーインダクタの金属コイルの製造で長年の経験と実績を誇ります――今回、この実証済みの成熟技術をワイヤレス給電コイルに応用しました。TDKのパワーインダクタ「TFM」シリーズは、銅めっきによってコイルを形成する「高アスペクトめっき」(High Aspect Plating: HAP)技術を活用して、コイルパターンの断面積を増やし、直流抵抗(DCR)の大幅低減を実現しています。今回、このノウハウをよりどころに、パターニング加工やめっき加工をさらに改良し、これまではリッツ線が主流であったワイヤレス送電(Tx)コイルへの画期的な応用を実現しました。

Qi規格適合「MP-A28」コイルは、以下の三つの主要な革新的技術領域から成ります。

- 1) 画期的なコイルパターン設計(特許取得)。

- 2) キャリアとなるPETフィルム上に〝アディティブ〟銅めっき加工を適用。

- 3) 「湿式プロセス」による高透磁率・高飽和磁束密度(B)磁気シールド上にコイル構造を実装。

自由度の高い設計が可能なコイルパターニングを用いることで、磁界(H)のより良好な制御や形成が可能となり、Rxデバイスとの磁気的結合や電力伝送効率が最適化される充電地点に確実に磁束(ɸ)を集めることができます。また、パターニングによって、コイルを三個搭載した従来品に典型的な伝送効率のバラツキ(極大値と極小値〕を平準化することが可能です。さらに、コイルユニット周縁部の伝送効率の低い〝デッド〟エリアを減らしたり、なくしたりすることもできます。

コイルの銅めっき加工は、必要な部分にだけ銅めっきを施してパターンを形成する、いわゆる「アディティブ法」です。これは、プリント回路基板(PCB)やフレキシブルプリント基板(FPC)のように、あらかじめ銅箔で全面を成膜したシートをエッチングして、不要な部分を除去することでパターンを形成する「サブトラィティブ法」とは異なります。

磁気シールドの製造では「湿式プロセス」を用います。基材となるMn-Zn系フェライト材をスラリー状にし、キャリアフィルムに0.3 mm厚、場合によっては0.1 mmの薄さにまで引き延ばして塗布した後、焼成し、プリクラック加工を施します。

WPCの低出力ワイヤレス給電規格に適合する大半の送電(Tx)コイルには、従来、巻線――より精確には「リッツ線」が使用されてきました。多数の細い線材をより合わせたリッツ線は、銅の表面積が大きくなることで、交流電流の表皮効果による損失――つまり、高周波数で交流電流が導線内部ではなく表面を流れるようになり、実効断面積が小さくなって電気抵抗が増大することによる損失――を低減するができます。「MP-A28」パターンコイルも、表皮効果の対策として、マルチ並列線構造(multi-layer stacking structure)(特許取得)を採用し、銅損失の低減を図っています。

「MP-A28」パターンコイルの特長と利点

TDKの新たなパターンコイル技術は、種々の革新的な素材プロセス技術やパターン形成技術を駆使したことで、エンドユーザのメリット、利便性も格段に向上します。以下に本製品の主要な利点をいくつか挙げます。

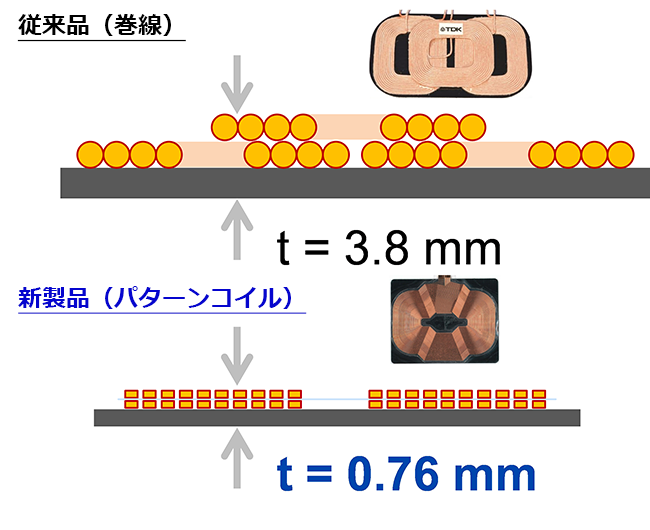

薄型 – Qi対応の送電コイルMP-A28 15Wは、厳密に制御された銅めっき厚(5 um~150 um)に加え、湿式プロセスによる厚さ0.3 mmのMn-Zn系フェライトシールドを用いることで、コイルアセンブリ全体の厚みをわずか0.76 mmに抑え、飛躍的な薄型化を実現。これにより、あらゆるワイヤレスチャージャーの薄型化、軽量化が可能になります。

銅コイルパターンの薄型化には、システム性能上の利点もあります。送電(Tx)コイルと受電(Rx)コイルの磁気的な結合(K)は、両コイル間の物理的距離に左右されます。超薄型のコイルパターンにより、コイルシールドが充電表面により近接し、さらに、TxコイルとRxコイルとの対抗距離が大幅に短縮することで、二つのコイルの磁気的な結合が高まり、電力伝送効率が向上します。

軽量 – 近年、EVメーカーがこぞってバッテリの充電時間やクルマの航続距離の延伸に取り組むなか、車載電子部品の軽量化はいぜん重要なテーマとなっています。TDK「MP-A28」コイルは、その湿式プロセス/高透磁率(µ’)材料による薄膜化能力により、所望の充電性能を保ちつつ、Txコイルの大幅な軽量化を実現しています。

電気的パラメータの不変性 – 「MP-A28」コイルは、フォトマスク/電解めっき加工を用いることで、空芯コイルの電気的変動を0.5%未満に抑えています。さらに、銅コイルパターニングとフェライトシールドのいずれにも共平面状構造を採用しています。そのため、コイルのインダクタンス値(L)と抵抗値(R)は大きく変動せず、電気的安定性を確保しています。対して、従来の巻線コイルは、絶縁膜の厚みのバラツキ、巻線の共平面性におけるバラツキ、巻回時の巻線の張力(tautness)の制御の問題などにより、磁性長や対応するインダクタンス値(L)が変動しやすいという難点があります。

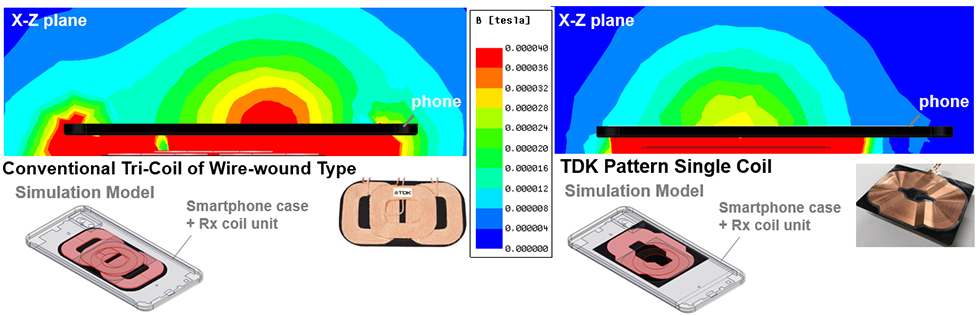

複雑なコイルパターン設計 – TDKの高精度な「アディティブ銅めっき加工」の大きなメリットは、イレギュラーな形状のコイルパターンを自在に形成できる点です――そのため、伝送効率が極度に低下したり、まったく充電に寄与しない「デッドゾーン」が生じないよう、コイル形状の最適化を図ることが可能になります。当社独自の革新的なコイル形状をもつ「MP-A28」コイルパターンは、高電力伝送効率が得られる最適な充電地点に確実に磁界(H)が形成され、磁束(ɸ)が集まるように設計されています。さらに、磁界と近接する金属部位とのあいだに充分な間隔を確保したり、磁束が充電対象デバイスの他のエリア(電話など)に混入しないように設計することも可能です。

巻線式コイル(3個)の磁束分布

MP-A28の磁束分布

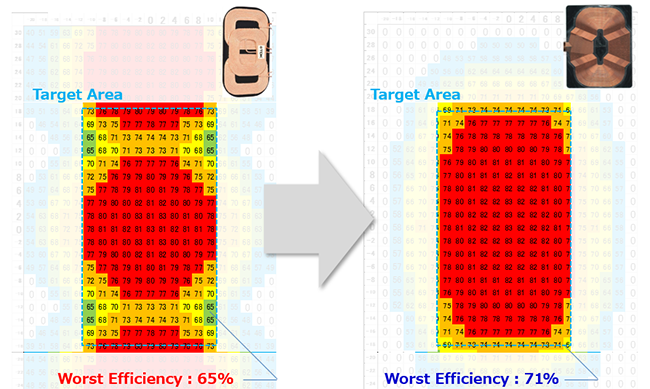

また、磁界をより均一にし、充電エリアを広くしたことで、送電(Tx)コイルと受電(Rx)コイルが位置ズレしても、比較的高い伝送効率が得られるようになります。

WPC MP-A13 コイルの伝送効率マップ

WPC MP-A28 コイルの伝送効率マップ

さらに、新型「MP-A28」コイルは、複数のトレースを並行に配線した積層構造により、それぞれの実効断面積を増やし、交流電流抵抗(ACR)を増加させる交流電流(AC)の表皮効果を最小限に抑えることで、銅損失や異常発熱を防ぎ、伝送効率の低下を極力抑えています。

部品数の削減 – コイルが三個搭載した従来品に対し、Qi規格適合「MP-A28」は、一つのコイルでより広い充電エリアをカバーできるように設計されています。コイルがたった一つになったため、三個搭載の従来品に使用されている重複部品の多くが不要となり、部品数やBOMコストの削減に貢献します。新型コイルで必要となる部品は、ドライバ一個、スイッチ一個、共振コンデンサバンク(C)一個のみ、サーミスタを使用している場合は不要になるでしょう。

堅牢な車載向け設計 – 車載アプリケーションでは、他のアプリケーションやエンド市場では課されないような、きわめて厳しい要件が求められます。本製品は、極薄フェライトシールドにプリクラック加工を施すことで、車載用途に対応する耐久性を確保。機械的衝撃、振動、衝撃、熱ショックなどの望ましくない外力が発生しても、新たなクラックが発生するのを防ぎことで、性能低下を抑えることができます。

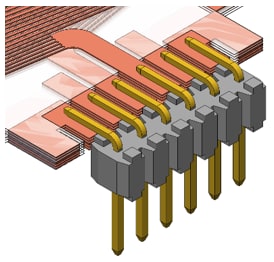

リード端子による容易な接続 – 「MP-A28」コイルは、パターニングプロセスによりフラットなトレース形状をもつため、銅リード線を使用するか、充電回路部品を集積した回路基板(PCB)に接続する際に容易に組み立てられるように、コネクタ/ヘッダピンをつけて提供することが可能です。これらのピンの取り付けには、はんだ不使用の超音波溶接プロセスを用いています。これにより、従来の巻線コイルで必要となるスルーホールやはんだ付けが不要となり、再加工の際のはんだ除去の手間も省けます。

NFCアンテナ搭載 – キャリアフィルム上への銅めっきの主要な利点の一つに、同一平面上に追加で別のコイルパターンを形成できる点があります。ワイヤレス給電デバイスに使用される一般的な追加コイルは、近距離無線通信(near filed communication: NFC)アンテナです。電解めっきは必要なパターニングの量に影響されないため、既存のワイヤレスコイル構造に追加しても最小限のコストで済みます。。さらに、既存のフェライトシールド上に実装すれば(通例これら二つのコイルは併置される)、新たに基板を追加する必要がないため、その分コストも節減でき、省スペース化、軽量化にもつながります。

EMIスクリーン(オプション) – オプションとして、EMI対策用メタルメッシュスクリーンを追加することも可能です。30 um厚レイヤのこのスクリーンは、車載電子機器の妨害波規格「CISPR 25」要件への対応を目的としています。「MP-A28」のコイルパターンにスクリーンを配置し、電気的に接地すれば、軽量ながら効果的なEMIノイズ抑制ソリューションを獲得できます。スタックアップにEMIスクリーンを追加することによる伝送効率の低下は、1%未満です。

製品情報

| WPC 標準デザイン | MP-A28 |

|---|---|

| TDK 品番 | WCT38466-N0E0SST101 |