ギアトゥースセンサ PS-HRシリーズ

二輪車におけるFI化の進展

自動車や大型二輪車を中心に進められてきた電子制御によるFI(Fuel Injection:燃料噴射)システムへの移行が急速に進展し、規制の強化、世界標準化の動向に伴い、構造の複雑さとコストの両面からFI化が難しいとされてきた250ccクラス軽自動二輪車(126~250cc)への適用も進んでいます。

各種センサからの情報をリアルタイムに処理しながら、各気筒ごとに理想的な空気吸入量、供給燃料量、燃料噴射タイミングを制御するFIシステムは、従来のキャブレタ方式の制御限界を払拭し、低速から高速まで、あらゆる回転領域で混合気と燃焼をほぼ理想的な状態にコントロールすることを可能にしました。

また、始動時や低速走行時、あるいは加速時における燃料噴射の最適化や、減速時、高速時の燃料カットなどの制御も緻密に行うことができるようになりました。

125cc以下の小型二輪車にも求められる環境設計

このようなFI技術の進展を背景として、二輪車に適用される環境規制も、WMTC(二輪車排出ガス世界統一試験法)への移行により、これまでの排出ガス許容限度目標値を3~6割低減する新たなステップヘの挑戦が各国で始まっています。

この新たな試験法では、総排気量50cc超~150cc未満で最高速度50km/h以下、また150cc未満で最高速度50km/h超~100km/h未満の小型・中型二輪車も規制対象車両の「クラス1」に分類され、市街地走行を想定した「パート1」の試験サイクルが適用され、CO、THC、NOxのD排出量削減が厳しく求められます。

安価な高精度センサが求められる理由

そもそもアクセルの伝達機構が繊細かつダイレクトな二輪車用エンジンのFI化には、自動車用の大型エンジンに適用されるFIシステムを上回る精巧な製造技術と緻密な電子制御技術が求められます。

しかも、安価な50ccクラス原付や125ccクラス小型二輪車においては、FIシステムのさらなる小型・軽量化、省電力化とともに、これまで以上のローコスト化を可能とする合理化設計と量産体制の確立が不可欠となります。

国際的なコンセンサスのもと、待ったなしで進展する環境規制の強化・拡大を視野に入れた次世代FI技術への取り組みが展開される中で、FIシステムの目となる各種センサに対しても、これまで以上の精度とローコスト化メリットを提供できる先進的な設計・開発成果が求められています。

TDKの取り組み

TDKは、ATV(All Terrain Vehicles:全地形車。主に農耕、狩猟、レジャーなどに用いられる四輪バギー車)向けに、世界トップレベルの耐環境性と高精度なセンシング能力を両立させた独自の合理化構造設計によるギアトゥースセンサを量産し、数多くの採用実績と長期信頼性に対する高い評価を重ねています。

ATVは、沼地や水田、砂利や小石が跳ね飛ぶ悪路、雪中など、過酷な環境にも対応できるように設計され、薄氷の張る厳冬の沼地にフルスロットルの高温状態で突入しても異常なく走行できるだけの強靭な耐環境性能を備えています。

ギアトゥースセンサは、スピードメータの表示や2WD-4WDの切り換え用に、検知したギア数をECUへ伝達する重要な役割を担っていますが、ATVのクラッチユニットに直接取り付けられるため、水没、飛来物の衝撃、振動など、エンジンと同様の過酷な環境にさらされます。当然ながら、自動車に適用されるギアトゥースセンサをはるかに超える強靭さが要求されますが、この要求を確実にクリアしながら、センシング能力とコストの面においても先進的なメリットを提供する開発・量産体制において、TDKは独自の領域を確立しています。

PS-HR92の検出方式と構造優位性

TDKのギアトゥースセンサPS-HR92シリーズは、50ccクラス原付や125ccクラス小型二輪車向けの合理化FIシステム開発を支援するために、ATV分野において実証された耐環境構造・耐ノイズ設計技術をベースとし、これまで以上の小型・軽量化とローコスト化を達成したダイレクトカプラ一接続タイプの最新説モデルです。

高感度差動ホールICとマグネットの配置を最適化した独自の磁気回路設計により、アイドリングストップ後の再発進時やスロットル低開度のパーシャル領域においても、ジッタを抑制した高精度なゼロ速(超低速)回転検知を実現。また、独自のハウジング構造により、振動や被水、冠水状況に対する長期信頼性はもちろん、–30°Cの低温域から+150°Cの高温域まで対応できる優れた耐環境性を達成するとともに、ローコスト化も追求しました。定格・電気的特性例を表1に示します。

| 駆動電源電圧Vcc | 4.75 to 16V |

|---|---|

| 出力回路形式 | オープンコレクタ |

| 出力電圧Vout | V HIGH>Vcc-05V/ VLow≦0.4V |

| 出力電流Iout | 15mA max |

| デューティ比 | 50±15% (ギア形状による) |

| 工アギャップ | 2.0mm max. (ギア形状による) |

| 応答周波数 | 0 to 12kHz |

| 使用温度範囲 | –30 to +150°C |

適用

FIシステム仕様小排気量二輪車のスピードセンサ、カム角センサ、クランク角センサに最適です。もちろん、WMTC「クラス2」、「クラス3」に区分される中・大型二輪車およびATV、自動車の排気ガス低減化、燃費・エンジン性能向上設計にも従来同種センサを大きくしのぐメリットを提供します。

カム角センサとしての適用例を図1に示します。

図1 ギアトゥースセンサPS-HR92シリーズの適用例(カム角センサ)

ECUは、カム角センサとクランク角センサから送られてくる検出信号を元に、FIシステムの点火時期、燃料射時期、噴出量を算出します。

A/FI値の最適化など、排気ガス抑制効果を高めたFIシステムの能力を確保する上で、センサ信号の精度と安定した出力が極めて重要な条件となります。

優位性と適用メリット、耐環境性

以下にTDKのギアトゥースセンサPS-HR92シリーズの特長と優位性をまとめます。表2は電磁ピックアップを用いた従来の代表的なアナログ方式との性能比較例です。

デジタル方式のPS-HR92シリーズでは、高感度な差動ホールICを採用。 エアギャップを2mmまで拡張しても、ゼロ速からフルスロットルまで、高精度かつ高レベルな電圧波形を出力します。

| 検出/ 出力方式 | デジタル方式 | アナログ方式 |

|---|---|---|

| 動作原理 | 差動型ホールIC TDK差動ホールICタイプ |

電磁誘導(電磁ピック) 代表製品 |

| 動作温度範囲 | –30 to +150°C | –30 to +150°C |

| エアギャップ | 2.0mm max.(ギア形状による) | 1.0mm max.(ギア形状による) |

| 検出周波数 | 0 to 12kHz | 「回転スピード-出力電圧比特性比較例」参照 |

| その他 | ゼロ速回転時の検出可能 サージノイズに強い |

ゼロ速回転時の検出不可 ノイズに弱い 波形整形回路が必要 |

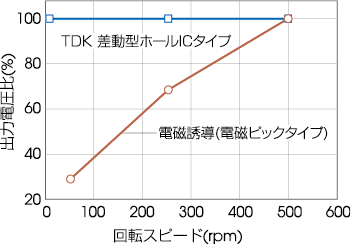

図2は回転スピード-出力電圧比特性比較例です。ギア回転数500rpm時を100%とした場合、電磁ピックアップタイプは、ギア回転数の低下とともに出力電圧も低下し、50rpm時には約30%まで落ち込んでしまい、誤動作の要因となるおそれがあります。一方、差動型ホールICタイプの出力電圧比は、ほとんど変化しません。

図2 回転スピード-出力電圧比特性比較例

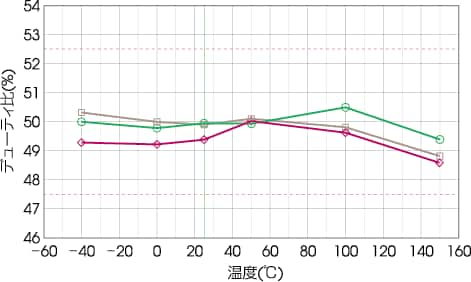

また、以下の耐環境性一覧(表3)、デューティ比-温度特性例(図3)に示すとおり、温度範囲–30~+150℃への対応はもちろん、耐サーマルショック、耐衝撃、耐振動など、過酷な信頼性試験においても群を抜く耐久性を達成。ATV、二輪車で重視される耐水性(被水耐久性)についても、独自設計のシール構造により業界トップレベルの長期信頼性を実現しています。

| 振動耐久 | 50 to 2000Hz(6分/サイクル)、20時間、294m/s2、3方向 |

|---|---|

| 耐熱衝撃 | –30°C(30分) to 150°C(30分) ×500サイクル |

| 被水耐久 | JIS D 0203 S2 |

| 高温作動 | 150°C、500時間 |

| 低温作動 | -30°C、500時間 |

| 過渡電圧特性 | JASO D001-94 (A-1、A-2、B-1) |

| 放射電磁界耐性 | 100V/m、1 to 200MHz |

図3 デューティ比-温度特性例(エアギャップ:1.5mm/回転速度:50rpm/ギアモジュール:2)

検知信号の信頼性

自動車のハーネスは比較的低い電圧を用いていますが、二輪車やATVはバッテリからの直接給電でコイルやリレーなどの各種制御部を駆動するため、破壊的なサージノイズもしばしば発生します。

このような過酷な電磁環境下でも高精度なセンシング能力を堅持するために、優れたサージ吸収力を発揮する専用回路を内蔵。放射電磁界耐性はもちろん、JASO規格の過渡電圧特性D001-94(A-1、A-2、B-1)をクリアする強靭な耐ノイズ性を備えています。

きめ細かなデザイン・イン設計支援体制

二輪車、とりわけ50ccクラス原付、125ccクラス小型二輪の廉価仕様車用エンジンの4ストローク・FI化に向け、コストと構造に関連するさまざまな課題を乗り越える取り組みが展開されていますが、ギアトゥースセンサに対しても、それらの取り組みに迅速かつ柔軟に対応できる体制の充実が求められます。

具体的には、検出対象となるギア形状と材質に対し、磁界検出部のホール素子配置や内蔵マグネットの形状、磁気特性など、ギアトゥースセンサの設計仕様を最適化する迅速な開発環境ですが、このようなデザイン・イン体制においても、TDKは、長年の実績に裏付けられた豊富な磁場シミュレーションモデルをフルに活用したパワフルな支援体制を確立しています。

また、現行の量産車種については、ジッタの改善、センシング精度の向上など、各種の改善ご要請はもちろん、不具合が発生するなど、迅速な対応が必要となるケースにおいても、磁場シミュレーションによる原因の早期解明とギア形状の検討、改良提案など、量産ライン直結型のきめ細かな改良支援体制を積極的に展開しています。