「ゼロディフェクトを目指す」 i3 CbM Solution導入によるベアリング故障防止の効果とは?

i3 CbMユーザーの組織とミッションと担当業務

実際に担当している業務と組織のミッションを教えてください。

PETフィルム

生産技術課社員:積層セラミックコンデンサ向けの剥離フィルムを生産する塗布機の機械保全を担当しております。ポリエステルの樹脂から造られているPETフィルムに対して剥離機能を有した材料を塗布するのですが、ロール状の材料を巻き出し、材料を塗布、再びロール状に巻き取るRoll to Rollと呼ばれる工程を担当しています。組織全員参加でゼロディフェクトを追求し、不良品を出さないことが組織のミッションです。アナログからデジタルへの移行を進め、新しい管理方法を構築し、世代に合った仕事に内容を変えていく取り組みを行っています。

生産現場の課題と解決策の模索

生産現場での課題について教えてください。

聴診棒による点検

生産技術課社員:まずは経験依存の作業です。設備保全に関して、経験によるカン・コツで作業してしまい、整備後に不良品を生産してしまう可能性があります。また、経験が浅い人が増えている中で技術の伝承に時間がかかることも課題です。また、突発故障への対応に対しても課題感をもっております。フィルムを搬送するためのガイドロールのベアリングやモーターの定期点検は行っていますが、次の定期点検までに発生する突発的な故障には対応しづらい状況です。

古い機械・設備の保全も課題の一つです。40年以上経った機械・設備の延命技術を保持しつつ生産を行っています。

i3 CbM Solutionを導入する前に試みた他の解決策はありますか?

その結果はどうでしたか?

生産技術課社員:ベアリングの突発故障を防ぐために早めの定期交換を実施していましたが、時間と労力がかかり、まだ使用できるベアリングも交換している状況でした。また、サーボセンサーや熱電対を用いて回転数や温度の変化を確認していましたが、データ解析やN展開が難しく、効果的な変化点管理が実現できていませんでした。

i3 CbM Sotlution 予知保全システムの導入とその効果

i3 CbM Solution導入後、どのような効果があったのでしょうか?

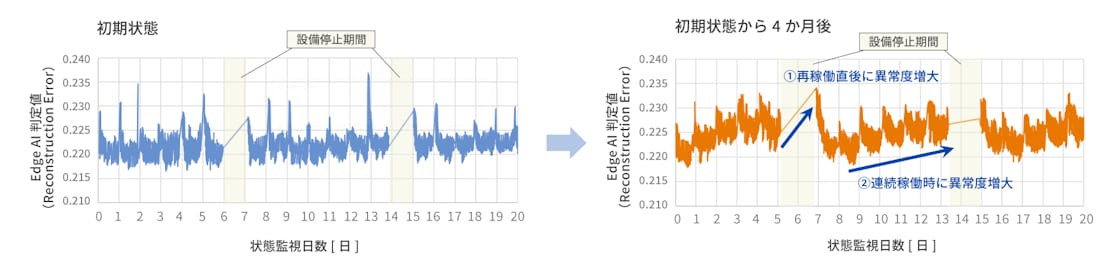

生産技術課社員:たくさんあるのですが、ひとつは、変化点管理の実現でしょうか。i3を設置することで、ガイドロールのベアリングが設備の中にあり目視確認ができない箇所でも、ベアリングと軸の異常を確認することができました。これにより、突発的なトラブルを予兆管理や変化点管理で捉え、計画的に設備を停止してメンテナンスを行うことができます。メンテナンス後の結果もベアリングの状態を確認し、正常な状態に復帰できたことを確認しています。

また、導入後に実は製品クレームが減少したんです。AI値をトリガーとしてメンテナンスを行うことで、製品クレームが発生しなくなりました。導入前は製品クレームが3件/年ありましたが、導入後はゼロ件となりました。生産管理の部門としてもこちらは非常にうれしく思います。

あと、常々課題としてかかえている、コスト削減にも大きく貢献してくれています。ベアリング摩耗前に、メンテナンスを実施することができ、数百万円のロスを防ぐことができました。

最後に見える化によってメンテナンス担当者のストレスが軽減され、担当者のメンタルケアにもつながっています。導入前は、突発的な故障によって、いつ起こされるかわからない、メンテナンス後も建付けに異常がなかったかどうかが気になり、安心して眠れませんでした。i3 CbM導入後は、機械・設備の状態をAI値で把握できるためメンテナンスの必要性を判断でき、メンテンアス後もAI値で正しく建付けできたかどうか確認できるので安心します。

江守 泰彦さん 床嶋 雅信 さん | |

予知保全システムの今後の運用や拡張について、どのような計画がありますか?

生産技術課社員:段階的にモジュールの数を増やし、全工程のガイドロールに設置して常時監視できるように計画しています。全工程のガイドロールをAI値によって見える化にすることにより、メンテナンス計画がより効率的になり、さらに、担当者のストレスの軽減の効果もより大きくなると思っています。

その他、予知保全システムの導入や運用に関して、共有したい情報や意見があれば何でもお聞かせください。

生産技術課社員:人だけの管理では対応が難しい部分をフォローしてくれるので、導入するメリットは大いにあります。また、状態監視をすることで人では気づかない変化からその後のアクションに余裕を持って対応することができます。

i3 CbM Solution 運用の様子 | |

この記事のまとめ

i3 CbM Solutionの導入により、製品クレームの削減(製品クレームが3件/年→導入後は0件)やコスト削減(数百万円)といった効果だけではなく、メンテナンス担当者のストレスを低減することもできました。今後も段階的にモジュールの数を増やし、全工程のガイドロールに設置して常時監視できるように計画しています。これにより、さらなる効率化、コスト削減、ストレス低減を目指していきます。

インタビューにご協力いただいた生産技術課の皆様に感謝申し上げます。今後のTDKの取り組みにご期待ください。また、i3 CbMをお試しいただきたい方は是非お問い合わせください。