ソリューションガイド自動車向け高信頼性製品の樹脂電極タイプのコンデンサ及びインダクタ、チップビーズ

自動走行運転を目的とした自動車の多機能化が進み、ADASの各種ECUの消費電力の増加や、エンジンルームなどの機構部分の近くに電子制御ユニット(ECU)を設置する機電一体化が進んでいます。その為、自動車一台に搭載される電子機器、電子部品は増加する傾向にあり、電子機器に用いられる電子部品の信頼性が自動車全体の信頼性に及ぼす影響が大きくなっています。目次

自動車向け電子部品に求められる信頼性

車載電装機器の小型化高機能化に伴い、電子部品の搭載数の増加やより厳しい環境での使用が増えており、電子部品には以下の3点が要求されます。

・小型化

・高性能化

・高信頼性化

なかでも高信頼性化は重要なファクターで急激な温度変化や機械的強度に対して耐久性を有する電子部品がこれまで以上に求められています。

TDKではこのようなニーズに対応するため、コンデンサやインダクタ、チップビーズにおいて樹脂電極を用いた接続信頼性を改善した製品を提供しております。

本章では、たわみクラックやはんだクラックの課題に対して、樹脂電極の活用例と効果を紹介します。

| 積層セラミック チップコンデンサ (MLCC) |

インダクタ (コイル) デカップ回路用 |

インダクタ (コイル) 電源回路用 |

チップビーズ 信号ライン用 |

チップビーズ 電源ライン用 |

|

|---|---|---|---|---|---|

| シリーズ | CGA, CEU シリーズなど | KLZ シリーズ | TFM シリーズ | KMZ シリーズ | KPZ シリーズ |

| 製品イメージ |

通常電極品と樹脂電極品の端子の違い

樹脂電極製品は樹脂層が基板たわみ応力や熱衝撃によるはんだ接合部の膨張・収縮にともなう応力を吸収することにより、通常電極品と比較して接続信頼性を改善します。

■積層セラミックチップコンデンサ (MLCC)の場合

・ 通常のMLCCの端子電極はCu下地層にNiとSnのめっきがほどこされています。樹脂電極品は、CuとNiめっき層の間に導電性樹脂層を設けた構造です。 (図2)

・ 熱衝撃によるはんだ接合部の膨張・収縮にともなう応力、基板たわみ応力などを樹脂層が吸収して、素体クラックの発生を抑制します。

■インダクタ(コイル)及びチップビーズの場合

・通常のビーズの端子電極はAg下地層とNiとSnのめっきがほどこされています。樹脂電極品は、 Ag下地層とNi層の間に導電性樹脂層を設けた構造です。 (図3)

樹脂電極品によるたわみクラック対策

たわみクラック発生の主なプロセス

素体クラック発生の原因のなかで最も多いのが基板のたわみ応力によるものです。原因としては、「はんだ量によるはんだ応力」、「基板割板時の応力」、「製造時の応力」などさまざまなものが考えられます。素体クラックが発生した場合は「ショートモード」や「オープンモード」の故障が発生する可能性があり、対策が不可欠です。

積層セラミックチップコンデンサ(MLCC)の場合

TDKの積層セラミックチップコンデンサの樹脂電極製品は耐基板曲げ性(限界たわみ) 試験にて通常電極品と比較し、2倍以上のたわみ耐性があります。

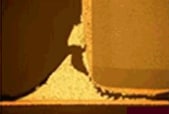

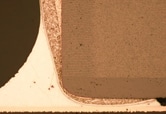

通常電極製品でセラミックス素体にクラックが入った場合でも、導電性樹脂電極品ではニッケルめっき層と導電性樹脂層の剥離が生じているもののクラックの発生はみられないことからも樹脂電極製品はクラックに対する抑制効果確認されています。

詳しくはソリューションガイド「MLCC(積層セラミックチップコンデンサ)のたわみ対策」を参照ください。

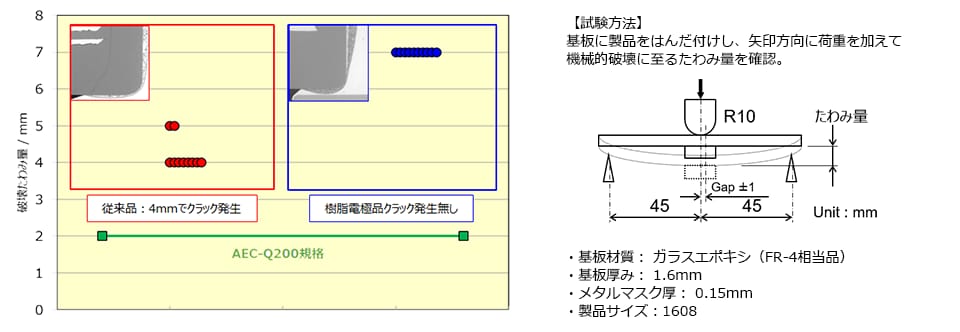

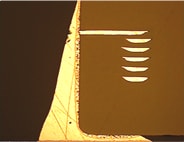

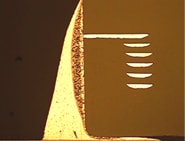

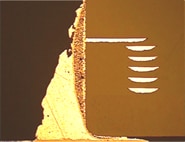

積層タイプのインダクタ(コイル)、チップビーズの場合

TDKの積層タイプのインダクタ及びチップビーズの樹脂電極製品は耐基板曲げ性(限界たわみ)試験にて通常電極品と比較し、2倍近いたわみ耐性があります。

通常電極品では4mmほどのたわみ量でもクラックが発生しますが、樹脂電極品は7mmたわませても素体クラックの発生はありません。

樹脂電極品によるはんだクラック対策

はんだクラックの主な発生原因

電子部品で発生するはんだクラックは、製造のはんだ付工程や市場における過酷な使用条件などによって生じます。主な発生原因としては、温度変化が繰り返される環境において製品電極部と基板の熱膨張係数の差により、はんだ接合部に熱応力が加わることで発生します。特に自動車では製品の周囲に急激な温度変化(熱衝撃)が生じる可能性が高く注意する必要があります。また、環境配慮により自動車向け電子部品においても鉛フリーはんだが使用されるようになり、温度管理やはんだ組成から従来の共晶はんだと比較し、はんだクラックの発生リスクが高まっています。

固着強度低下率について

一般的に、熱衝撃後の固着強度は低下しますがTDKの樹脂電極品は耐熱衝撃性に優れているのが特徴です。このことは熱衝撃試験後のデータからもわかります。

■積層セラミックチップコンデンサ (MLCC)の場合

・3000サイクルの熱衝撃試験データ(-55 to 125℃)では通常電極品の固着強度は約90%低下するのに対して、樹脂電極品では約50%の低下にとどまっています 。

| 試験前 | 試験後(3000cyc.) | |

|---|---|---|

| 従来品 | ||

| 樹脂電極品 |

■インダクタ(コイル)及びチップビーズの場合

・2000サイクルの熱衝撃試験データ(-55 to 150℃)では、通常電極品の固着強度は約50%低下するのに対して、樹脂電極品では約20%の低下にとどまっています 。

| 試験前 | 試験後(2000cyc.) | |

|---|---|---|

| 従来品 | ||

| 樹脂電極品 |

まとめ

電子部品の素体にクラックが発生すると、ショート故障やオープン故障が発生します。同様に基板との接合部に応力がかかると「はんだクラック」が発生し、部品の脱落、オープン故障などを引き起こす可能性があります。自動車のエンジンルームやその他の熱源をもった機器などの様な温度変化(差)が大きい場所での使用の際は注意が必要です。

TDKの樹脂電極品は、基板の「曲げ」、「たわみ」、「熱衝撃」に加え外部ストレスなどを抑制することが可能です。

TDKでは接続信頼性向上のため、樹脂電極を用いた電子部品を提供しています。