アプリケーションノート パワーインダクタの使い方

電子機器が高性能になると、使われるLSIの電源電圧を下げて低消費電力、高速化が行われています。電源電圧が下がると電圧変動の要求値が厳しくなり、要求特性を満足させるためには高機能なDC-DCコンバータが必要となってきますが、その性能を左右する重要な部品がパワーインダクタです。TDKでは多種多様な製品をラインアップしており、本記事ではDC-DCコンバータの要求特性に応じたパワーインダクタの効果的な使い方や選び方のポイントを解説致します。

目次

パワーインダクタはDC-DCコンバータの性能を左右する重要な部品

インダクタ(コイル)は直流電流をスムーズに流しますが、変化する電流に対しては、その変化を妨げるように起電力を発生します。これを自己誘導といい、交流電流に対しては周波数が高くなるほど通しにくくする性質があります。このためインダクタに電流を流すとエネルギーとして蓄積され、電流を遮断するとエネルギーを放出します。この性質を利用したのがパワーインダクタで、主にDC-DCコンバータなどの電源回路で使われます。

図1は降圧型DC-DCコンバータ(ダイオード整流タイプ)の基本回路ですが、パワーインダクタはこの性能を左右する重要部品となります。

パワーインダクタの特性に関わるパラメータは、相互に複雑なトレードオフの関係がある

パワーインダクタの設計の難しさは、電流の大きさや温度などにより特性が変わることにあります。たとえばインダクタンス(L)は、電流が増大するにつれて低下する性質があり(直流重畳特性)、また、電流増大にともなう温度上昇により、コアの透磁率(μ)や飽和磁束密度(Bs)が変化します。同じインダクタンス値でも、巻線の太さや巻線数により直流抵抗(Rdc)値が変わり、発熱の度合いも異なってきます。さらには、磁気シールド構造の違いもノイズ特性に影響を与えます。

これらのパラメータは相互に複雑なトレードオフの関係にあり、DC-DCコンバータの効率やサイズ、コストなど総合的な観点から考慮して、最適なパワーインダクタを選択することが重要となります。

ポイントパワーインダクタの磁性体コアは、フェライト系と金属系に大別される

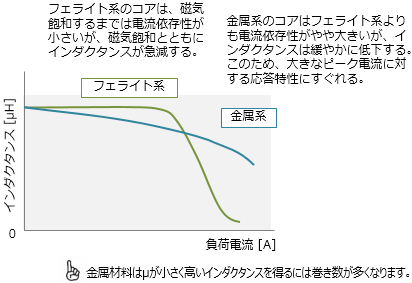

パワーインダクタは工法の違いにより巻線型、積層型、薄膜型に大別されます。またコア材にはフェライト系と金属系の磁性体用いられます。フェライト系のコアはμが高く高インダクタンス、金属系磁性体のコアは飽和磁束密度に優れるため、大電流化に適しています。

ポイントパワーインダクタの定格電流には、直流重畳許容電流と温度上昇許容電流の二種がある

コアが磁気飽和するとインダクタンス値が低下します。磁気飽和させずに流すことのできる最大電流の目安とされるのが直流重畳許容電流です(例:初期インダクタンス値より40%低下)。また、巻線の電気抵抗による発熱で規定されるのが温度上昇許容電流です(例:自己発熱による温度上昇40℃)。一般に、この二種の許容電流のうち、どちらか小さいほうが定格電流とされています。

負荷の大きさや周波数によっても損失のあり方は変わる

ポイント温度上昇の原因となる主な損失として、巻線による銅損とコア材による鉄損がある

巻線による損失を銅損といい、コア材による損失を鉄損といいます。銅損の主なものは巻線の直流抵抗(Rdc)による損失(直流銅損)で、電流の2乗に比例して大きくなります。また、交流電流は周波数が高いほど導体の表面付近に集中して流れて、実効抵抗値が増す性質があり(表皮効果)、高周波領域では交流電流による銅損(交流銅損)も加わります。

鉄損の主なものとしては、ヒステリシス損と渦電流損があります。渦電流損は周波数の2乗に比例するため、高周波領域では渦電流損によるコアロスが大きくなります。高効率化を図るには、高周波領域でもコアロスの少ないコア材を選ぶことがポイントとなります。

ポイント中~重負荷時は銅損が支配的、軽負荷時は鉄損が支配的となる

パワーインダクタの損失は、負荷の大きさによっても変わってきます。中~重負荷時にインダクタに流れる電流は、直流バイアス電流が大きいため、巻線の直流抵抗(Rdc)による銅損が支配的となります。一方、軽負荷時には直流バイアス電流がほとんど流れなくなるので銅損は低下しますが、待機状態でも一定周波数のスイッチング動作が行われるため、コア材の鉄損のほうが支配的になり、効率が大幅に低下します(図3)。

リップル電流などを考慮した適切なインダクタンス値の定め方が重要

ポイント不連続モードでの使用は、電源の安定性に影響を与える

降圧型DC-DCコンバータのパワーインダクタには、スイッチング素子のON/OFFにともなって、三角波が連なった波形のリップル電流(ΔIL)が流れます(図4)。中~重負荷時においては、直流バイアス電流にリップル電流が重畳されるため、インダクタ電流は途切れることはありません。これを連続モードといいます(Iout>1/2ΔIL)。しかし、ダイオード整流タイプのDC-DCコンバータでは、Iout<1/2ΔILとなるような軽負荷時において、インダクタ電流がゼロとなる期間が生じます。これを不連続モードといい、インダクタ電流は途切れ途切れとなり、電源の安定性に影響を与えます。また、不連続モードになると、音鳴きが発生したり、スイッチングによるパルス状の電圧波形にリンギングが生じて、ノイズの原因にもなります。

ポイントリップル電流は定格電流の20~30%になるようにインダクタンスを設定する

リップル電流の大きさは、パワーインダクタのインダクタンスと関係します。そこで、ダイオード整流タイプのDC-DCコンバータにおいては、リップル電流を制限することにより、不連続モードにともなう問題を回避するように設計します。パワーインダクタに必要なインダクタンス値Lは、以下の式で求められます。

インダクタンス値L=(インダクタに加わる電圧/リップル電流)×Ton

この式から、インダクタンスの大きさと、リップル電流の大きさはトレードオフの関係があることがわかります。サイズ面やコスト面から小さなインダクタンスのパワーインダクタを使おうとすると、リップル電流が大きくなってしまいます。逆に、リップル電流を小さくしようとすると、大きなインダクタンスが必要になり、サイズ面やコスト面で不利になるばかりか、後述するように負荷急変時などにおける過渡応答特性も悪くなってしまいます。このため、通常リップル電流は定格電流の20~30%(定格電流の10%程度で不連続)になるように、インダクタンス値を決めるのがよいとされています(図5)。

ポイントインダクタンス値を適切に下げることで、負荷応答特性が改善できる

負荷が急増したときなどにおいては、出力電圧が落ち込み、これを回復するためにパワーインダクタには負荷電流と出力コンデンサの充電用として、短時間ながら過大なピーク電流が流れることがあります。リップル電流が小さい設定では、急激な出力電圧低下からすぐに復帰させるのに必要な過渡応答特性が得られません。そこで、インダクタンス値を小さくしてリップル電流を大きくするという手法があります。図6に示すように、負荷応答特性が悪いと出力電圧は大きく落ち込みますが、インダクタンス値を適切に下げてリップル電流を大きくすることで、インダクタ電流の変化は大きくなり、電圧の落ち込みは低減され、復帰も迅速化します。ただし、インダクタンス値を下げるには、総合的なバランスを考慮したうえでの設定が重要です。

ポイント負荷急変時に発生するピーク電流へ対応するため、電流ピーク値は過電流設定値の110~130%となるようにする

スイッチング素子や制御回路などをモジュール化した電源ICには、過電流保護回路が内蔵されています。過電流設定値や検出方法などはさまざまですが、外付けするパワーインダクタの選択においては、過電流保護回路も考慮に入れる必要があります。ピーク電流に対してパワーインダクタの許容電流に十分な余裕がないと、過電流保護回路が動作して出力が停止してしまう場合があります。一般にパワーインダクタに流れる電流のピーク値は、過電流設定値の110~130%程度になるように設定されます。また、図7の直流重畳特性のグラフが示すように、過大なピーク電流が流れるような場合は、コアの磁気飽和が緩やかな特性(ソフトサチュレーション)をもち、急激なインダクタンス低下を起こさない金属系インダクタが適しています。

漏れ磁束や音鳴きにも注意

ポイントパワーインダクタからの漏れ磁束は周囲に影響を与えたりノイズの原因になる

パワーインダクタからの漏れ磁束が大きいと周囲の部品に影響を与えたり、ノイズの原因になったりします。漏れ磁束を低減させる為に磁気シールド構造を持ったパワーインダクタがありますので、適切なタイプの製品を選ぶことが重要です。詳しくは、以下の記事をご参照ください。

[関連ページ] アプリケーションガイド「漏れ磁束(漏洩磁束)を考慮したパワーインダクタの選定ガイド」

ポイント軽負荷時におけるPFM方式の採用は、パワーインダクタの“音鳴き”問題を発生する

DC-DCコンバータの効率を改善する為に、軽負荷状態においては一定周波数でスイッチングしてパルス幅を制御するPWMモードから、パルス幅を固定して周波数を制御するPFM(パルス周波数変調)モードに切り替える方式も採用されています。しかしスイッチング周波数が20kHz以下になると、コアの磁歪作用や磁気的な吸引による振動がいわゆる “音鳴き”として聞こえるという問題も発生するので注意が必要です。負荷電流の過渡的な変動でも音鳴きが発生する場合もあります。

[関連ページ] ソリューションガイド「パワーインダクタの音鳴き対策」

DC-DCコンバータの要求特性とパワーインダクタ

表1にDC-DCコンバータの要求特性とそれに関係するパワーインダクタの特性、表2にTDKの主なパワーインダクタの種類をまとめました。詳しい特性・仕様については、TDKプロダクトセンターの製品情報やセレクションガイド、特性値検索などをご利用ください。

| DC-DCコンバータの 要求特性 |

パワーインダクタの 対応技術及び対策 |

|---|---|

| 高効率化 | 低損失インダクタ(銅損、鉄損の低減) |

| 小型・低背化 | 積層技術、薄膜技術の活用、メタルコンポジットタイプの採用など |

| 大電流化 | 金属系コア採用、平角線の採用など |

| 出力安定性の向上 | 直流重畳特性の向上、温度特性の向上、回路による対策など |

| 過渡応答特性の向上 | インダクタンス値の最適化、リップル電流の最適化など |

| ピーク電流への対応 | 適切な電流ピーク値の設定、過電流保護回路との連携、金属系インダクタの採用によるソフトサチュレーションなど |

| 低ノイズ化 | 漏れ磁束の低減、不連続モードにおける対策など |

| 音鳴き対策 | 振動しにくい構造、積層、薄膜やメタルコンポジットタイプの採用 |

| 種類 | 巻線 インダクタ |

積層 インダクタ |

薄膜電源系 インダクタ |

|||||||

|---|---|---|---|---|---|---|---|---|---|---|

| 製品 | フェライト系 |

金属系 |

フェライト系 |

金属系 |

金属系 |

|||||

| シリーズ名 | NLCV | VLS-CX | VLS-EX | CLF SLF LTF |

VLB VLBU VLBS |

VLS-HBX | SPM | MLP MLD |

MLS (開発中) |

TFM |

| シールド | 非シールド | 樹脂 シールド |

樹脂 シールド |

シールド | シールド | 樹脂 シールド |

シールド | シールド | シールド | シールド |

| サイズ | 小型 | 小型 | 中型 | 中型 大型 |

中型 | 小型 | 中型~大型 | 薄型 小型 |

小型 | 小型 |

| 特徴 | 樹脂 モールド |

低Rdc | 広インダクタンス範囲 | 広インダクタンス範囲150°C | 低L大電流 | 大電流 | 大電流 | High Q | 大電流 高効率 |

大電流 高効率 150°C |